Wozu Stock Planning? – Eure Benefits

Leider zeigt die praktische Erfahrung, dass Stock Planning ein Thema ist, um das sich in vielen Unternehmen gerne gedrückt wird. Zu trocken, nicht aufregend genug. Wenn alle Bestellungen in einem mehr oder weniger akzeptablen Zeitrahmen erfüllt werden können, ist der Angelegenheit genügend Beachtung geschenkt worden – oder? Mitnichten! Denn gutes Stock Planning hält für euer Unternehmen einige handfeste Vorteile bereit:

#1 Geringere Kapitalbindung

Durchschnittlich liegen bei jedem Unternehmen 25 bis 50 Prozent des gesamten Firmenwertes als Waren im Lager. Dieses Kapital ist dabei zunächst inaktiv und immer dem Risiko ausgesetzt, an Wert zu verlieren, wenn die Marktsituation sich ändert. Cleveres Stock Planning dagegen setzt Geld frei und ermöglicht neue Investitionen.

#2 Weniger laufende Kosten

Dass Lagerplatz, Logistik und die mit ihnen verbundenen Arbeiten Geld kosten, versteht sich von selbst. Häufig werden diese Posten allerdings als notwendiges Übel hingenommen und das sich dort versteckende Optimierungspotenzial übersehen. Eine gute Bestandsplanung hilft, Kosten zu reduzieren und den Arbeitsaufwand zu minimieren.

#3 Zufriedenere Kund:innen

Richtiges Stock Planning heißt nicht nur, nie zu viel von einem Artikel auf Lager zu haben, sondern auch nie zu wenig. Eure Kund:innen müssen sich bei optimaler Umsetzung also nicht in wochenlanger Geduld üben, bis ihre Bestellung eintrifft oder gar mit der gefürchteten Out-of-Stock-Nachricht konfrontiert werden. Insgesamt sorgt ihr so für eine bessere Customer Experience und damit für mehr Umsatz.

#4 Optimierte Zulieferung

Zuletzt ermöglicht durchdachtes Stock Planning euch, das Verhältnis zu euren Zulieferern und Produktionsbetrieben auf stabilen Boden zu führen. Denn wenn ihr in der Lage seid, stets die für euch optimalem Mengen zu ordern, entfallen böse Überraschungen wie die Stornierung von Aufträgen oder der mitternächtliche Überfall mit einer akuten Notfallbestellung.

How-to: Stock Planning praktisch umsetzen

Eine optimierte Bestandsplanung sollte daher unbedingt weit oben auf eurer To-do-Liste stehen. Wir erklären euch, wie ihr dabei am besten vorgeht:

Clash der Philosophien: Safety Stock vs. Minimum Stock

Zunächst gilt es dabei zu klären, wie groß der optimale Lagerbestand einer Ware überhaupt sein sollte. Grundsätzlich gibt es hier zwei Denkansätze, die unterschiedlicher kaum sein könnten:

Safety Stock: Apologeten des Safety Stock Prinzips gehen auf Nummer Sicher und haben von jedem Artikel lieber zu viel als zu wenig im Lager. Das beugt zwar einer unerwartet hohen Nachfrage vor, erzeugt aber gleichzeitig höher laufende Kosten und mehr gebundenes Kapital.

Minimum Stock: Vertreter der Minimum Stock Denkrichtung propagieren, von jeder Ware nur so viel vorrätig zu haben, wie sie gerade brauchen. Das senkt zwar die Lagerkosten, lässt ein Unternehmen bei unvorhergesehenen Problemen (wie etwa Lieferengpässen aufgrund einer Pandemie) schnell alt aussehen.

Es gibt demnach Vor- und Nachteile auf beiden Seiten. Was ist da der richtige Weg für euer Unternehmen?

Wie so oft liegt die Wahrheit nicht im Extrem, sondern ist ein Kompromiss aus beiden Denkrichtungen. Gutes Stock Planning setzt auf das sogenannte Goldilocks-Prinzip: So wie im Märchen von Goldlöckchen darf der Brei weder zu heiß noch zu kalt sein.

Übertragen auf die Bestandshaltung bedeutet das: Von einem Artikel darf sich nie so wenig in einem Lager befinden, dass dieser bei hoher Nachfrage nicht mehr lieferbar ist, gleichzeitig aber nie so viel, dass er irgendwann zur Ramschware verkommt. Es gilt, den Sweetspot zu finden.

Aber wo liegt der?

Hellseherei: Inventory Forecasting

Um den optimalen Lagerbestand zu finden, gilt es, einen Blick in die Zukunft zu werfen und eine Voraussage über die tatsächlich benötigte Menge einer Ware zu treffen; eine Methode, die international als Inventory Forecast bekannt ist.

Als Profis verwenden wir dafür aber natürlich keine Kristallkugel, sondern Kennziffern und mathematische Formeln. Die wichtigsten von ihnen sind die Folgenden:

Turnover-Rate

Die Turnover-Rate gibt an, wie schnell sich ein Artikel verkauft. Aus ihr lässt sich nicht nur ablesen, wie rentabel dieser ist, sondern auch, wie häufig er nachbestellt werden muss. Die Formel wird in der Regel auf ein Jahr berechnet und lautet:

Sales ÷ Inventory = Turnover-Rate

Habt ihr mit einem Artikel über das Jahr gerechnet also 100.000 € umgesetzt und hattet im gleichen Zeitraum Waren im Wert von 50.000 € auf Lager, beträgt die Turnover-Rate 2. Das bedeutet: Zweimal im Jahr verwandelt ihr euer gebundenes Kapital für dieses Produkt vollständig in Umsatz.

Werte nahe an 1 kennzeichnen dabei in der Regel Ladenhüter und unprofitable Artikel, die hohe Lagerkosten verursachen. Werte jenseits von 4 dagegen, bezeichnen Güter, die zwar schnell abgesetzt, ihrerseits aber häufig nachgeordert werden müssen und damit oft Lieferverzug und Mehrarbeit für die Logistik bedeuten.

Bei beiden Extremen besteht Optimierungsbedarf hinsichtlich des Stock Plannings. Als ideal haben sich Raten zwischen 2 und 4 erwiesen.

Safety Stock Level

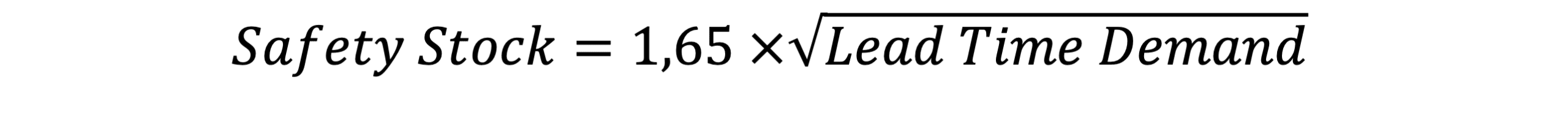

Nachdem wir im ersten Schritt identifiziert haben, bei welchen unserer Artikel Handlungsbedarf besteht, gilt es nun, die optimale Lagermenge abzuschätzen. Als Faustformel verwenden Supply Chain Experten dafür die Gleichung: