The Big Five: Fünf Kriterien, um eure Supply Chain Resilience zu bestimmen

Die einfachste Möglichkeit herauszufinden, wie gut es um die Belastbarkeit eurer Lieferketten bestellt ist, wäre natürlich, es einfach darauf ankommen zu lassen. Früher oder später wird schon irgendwas schiefgehen und in der Krise stellt ihr rasch fest, wie stressresistent eure Supply Chain tatsächlich ist.

Dass dieser reaktive Weg keine smarte Lösung ist, leuchtet hoffentlich jedem ein. Kluge Unternehmer:innen reagieren proaktiv und bewerten die Performanz ihrer SCR anhand der folgenden fünf Kriterien:

#1 Die Verfügbarkeit von Daten in der Supply Chain und die Geschwindigkeit, mit der sie übermittelt werden

Informationen sind in der Geschäftswelt Gold wert – dieser einfache Grundsatz gilt selbstverständlich auch für eure Supply Chain. Je vielfältiger die Daten sind, die euch durch Zulieferer übermittelt werden und je schneller sie euch erreichen, desto performanter ist eure Supply Chain Resilience.

In der Praxis bedeutet das, dass ein Produktionsbetrieb euch nicht nur eine E-Mail senden sollte, wenn eine Bestellung bei ihm eingeht. Im Idealfall wird jeder einzelne Schritt und jede wichtige Information rechtzeitig kommuniziert: Etwa, wie lange es von der Auftragsannahme bis zur voraussichtlichen Auslieferung dauert, wann eine Bestellung die Fabrik verlässt und wo sie sich gerade befindet oder wie lange die geschätzte Wegzeit beträgt.

Auch die Responsiveness eurer Zulieferer ist von entscheidender Bedeutung. Wird eine E-Mail in Stunden oder Tagen beantwortet? Habt ihr einen persönlichen Ansprechpartner und ist dieser zu euren Geschäftszeiten gut erreichbar? Gerade diese Punkte lassen sich im Geschäftsalltag leicht überprüfen, indem ihr eure Zulieferer testweise vor eine kleine Herausforderung, wie die Änderung der Bestellmenge kurz vor Auslieferung, stellt.

#2 Collaboration: Wie gut funktionieren eure Schnittstellen?

Selbst wenn eure Supplier euch mit allen relevanten Informationen versorgen – sie sind nahezu nutzlos, wenn sie betriebsintern erst in einem PDF gesammelt, ausgedruckt und dann in die Managementetage getragen werden müssen.

Daten sollten von allen Verantwortlichen immer direkt abrufbar, austauschbar und einfach darstellbar sein; nicht nur in eurem eigenen Unternehmen, sondern im besten Fall auch zwischen euch und euren Zulieferern.

Hierfür benötigt ihr die entsprechenden Schnittstellen inklusive der dazugehörigen Software, mit der im Idealfall alle Stakeholder arbeiten. Denn wenn es zum Ernstfall kommen sollte und ihr etwa einer unerwartet hohen Nachfrage gegenüberseht, ist ein Umweg über Excel-Tabellen und handgeschriebene E-Mails unternehmerisch nicht hinnehmbar.

Um die Performance eurer Supply Chain zu messen, ist an dieser Stelle ein kleiner Stresstest durchaus angebracht. Wie lange dauert es wirklich, bis allen Entscheidungsträger:innen die notwendigen Informationen vorliegen und wie schnell können sie reagieren? Mehr als ein paar Stunden sollten am Ende nicht auf der Stoppuhr stehen.

#3 Forecast Error Rate: Die Fehlerrate in eurer Supply Chain

Selbst wenn die Daten zahlreich sind und zwischen allen Stakeholdern effizient kommuniziert werden – Supply Chain Management ist, genau wie der Wetterbericht, zwar ein evidenzgestützer, aber unsicherer Blick in die Zukunft: Wann wird es zu Absatz-Peaks kommen? Wo drohen Lieferengpässe? Müssen wir mit einem Produktionsausfall rechnen?

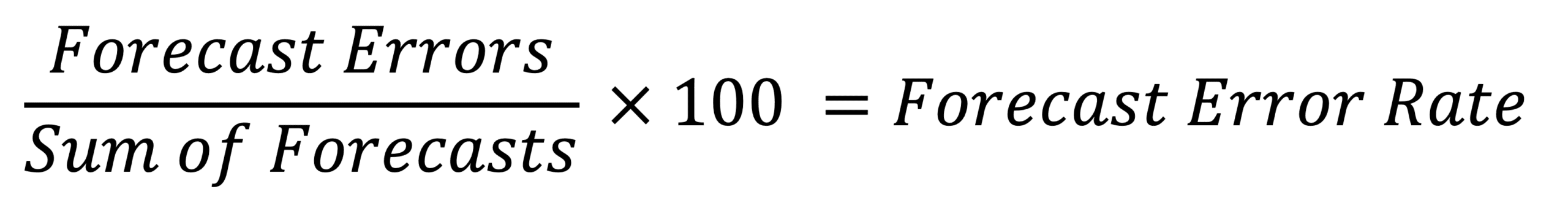

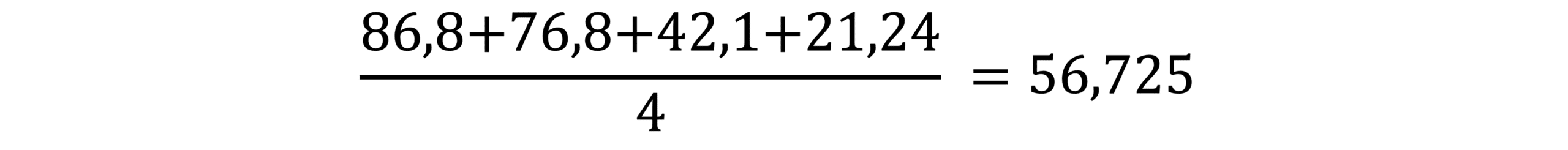

Immer, wenn ihr in der Vergangenheit eine Voraussage getroffen habt, wird sie sich später entweder als richtig oder falsch erwiesen haben. Setzt ihr nun die Anzahl der unrichtigen Voraussagen ins Verhältnis zur Menge der insgesamt getroffenen Voraussagen, beschreibt der entstehende Quotient die Fehlerrate eures Supply Chain Management, die sogenannte Forecast Error Rate. Oder als einfache Formel: